Modellabformung

mit PlatSILITA 22 - 4 T

"Schritt für Schritt"-Anleitung

zur Streich- und Spachteltechnik

Auf den folgenden Seiten werden Ihnen die einzelnen Schritte einer Modellabformung (Mantelform) mit additionsvernetzendem Silikon sowie die Anfertigung einer biegesteifen, ultraleichten Stützform aus unserem FMG-System erklärt.

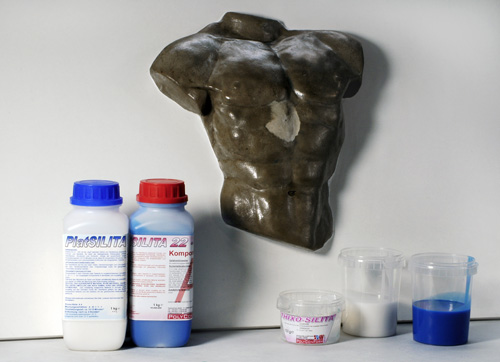

Das abzuformende Modell ist in diesem Fall die Plastik eines männlichen Oberkörpers (Body), der geringe Hinterschneidungen aufweist.

Vorbereitung der Body- und Stützform

Materialzusammenstellung für die Mantelform

- PlatSILITA 22 - 4 T Silikonkomponenten 1A : 1B

- Verdicker ThixoSILITA

- Trennmittel Pol-EASE 2350

- 3 saubere Mischbecher

- 1 Pinsel

- 1 Spachtel

- Rührstab aus Holz oder Plastik

- Handschuhe

Materialzusammenstellung für die Stützform

- FMG-Systemkomponenten Pulver und Polymer ( 2A : 1 B )

- Plastilin

- Wachs zur Trennung von Silikon und FMG-Stützform

- Filzstift zum Markieren der Trennlinie

- 2 saubere größere Mischbecher (ca. 3 lt. Volumen)

- Glasfasermatte

- E-Lite Glasfasern 12 mm (zur Bewehrung)

- Arco Dispers Verdicker

- Pinsel (Flächenstreicher)

- Behälter mit Wasser zum Reinigen der Geräte

Materialauswahl

- PlatSILITA Silikon 22 - 4 T

- ThixoSILITA zum Thixotropieren der Gießtype

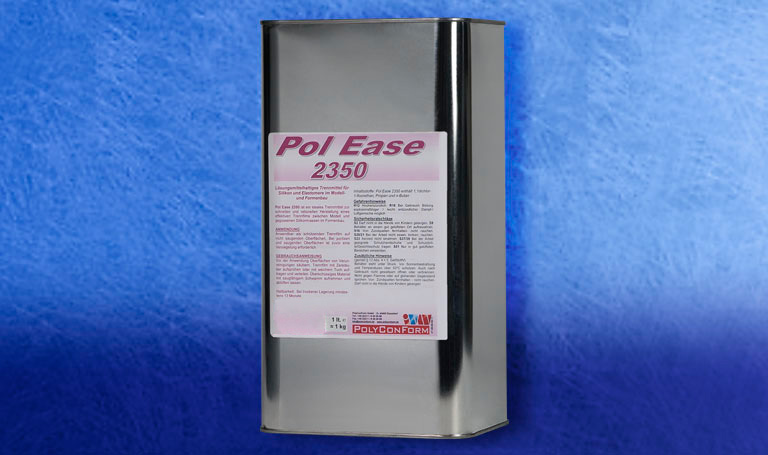

Auftragen des Trennmittels PolEASE 2350

Auf dem Gipsmodell wird zur besseren Entformung – um den Silikonmantel später problemlos von dem Modell zu lösen – das Trennmittel PolEASE 2350 mit einem Pinsel aufgetragen.

Das Trennmittel lüftet für einige Minuten ab, das überschüssige PolEASE 2350 wird mit einem sauberen Lappen, einem Tuch oder einer Serviette entfernt.

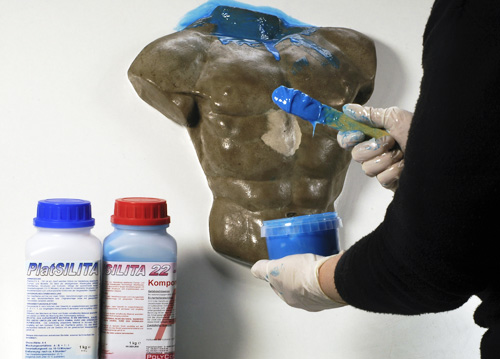

Die beiden Silikonkomponenten des PlatSILITA 22 - 4 T werden im Gewichtsverhältnis 1A : 1B gut miteinander vermischt. Um eine homogene Mischung zu gewährleisten, wird auch das Material am inneren Becherrand mit einbezogen, um Restanhaftungen von Wand und Boden auszuschließen wird das Material in einen weiteren, sauberen Rührbecher umgefüllt und nochmals gut vermengt.

Dem Silikon fügen wir zur Verdickung ThixoSILITA (1-3%) hinzu und vermischen es zu einem pastösen, streich- und spachtelbaren Silikon.

Die leicht thixotrope (angedickte) "pastöse" Silikonmasse wird nun aufgespachtelt und mit einem Pinsel über das gesamte Modell verteilt. Dabei wird eine Umrandung (Flansch) von ca. 20-30 mm um das Modell aufgetragen.

Die Silikonmasse inklusive Flansch wird in einer Materialstärke von ca. 8-10 mm augefbaut und das Silikon dabei auf das Modell und den Rand gleichmäßig aufgetragen und verteilt.

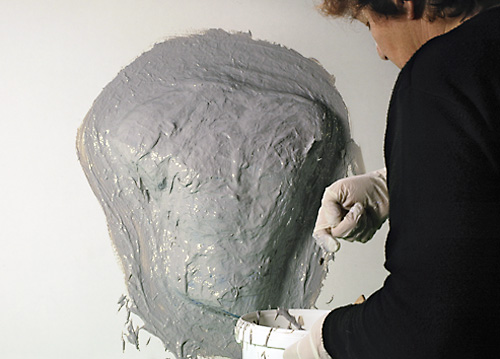

Das aufgetragene Silikon benötigt nun zur Vernetzungsreaktion rund 5 Stunden bei Raumtemperatur. Nachdem das Silikon vollständig vernetzt ist, wird mit der Anfertigung der Stützform begonnen. Dazu wird das mineralische, sehr dünn und biegesteif herzustellende FMG-System angerührt, das leicht anzumischen und aufzustreichen ist. Die notwendige Verstärkung wird durch das Einlegen textiler Flächenarmierungen erreicht. Das Resultat ist eine spürbar leichte Stützform aus einem Stück.

Fertigung der Stützform

Die starke Hinterschneidung auf dem Modell wurde auf diesen Bildern zur besseren Demonstration mit Plastilin gefüllt, um eine spätere Entformung der Stützform zu ermöglichen.

Bei Originalen mit Hinterschneidungen ist darauf zu achten, dass diese Stellen vollständig mit Silikon ohne neuen Hinterschnitt zu füllen und modellieren sind, um die Stützschalung später zwängungsfrei entschalen zu können.

Zur schnellen Entformung der Stützschalung (mit wenig Kraftaufwand) tragen wir ein Trennwachs auf, das einige Minuten ablüften soll.

Mit einem Pinsel tragen wir das angemischte, leicht cremige FMG nun zügig auf, zunächst wird der Flansch bestrichen / gespachtelt, bevor das ganze Modell mit dem faserarmierten FMGips belegt wird.

Besonders gut lässt sich die Glasfasermatte mit einem flexiblen Verdichtungsroller oder einer Stachelwalze andrücken. Entsprechend der gewünschten Festigkeit werden mehrere Lagen Armierungsmatte aus Glasfasern aufgetragen und eingearbeitet. Bei diesem Modell waren schon 2 Lagen der Verstärkungsmatte ausreichend.

Nachdem die zweite Lage Glasfasermatte aufgetragen und in diesem Fall mit den Händen "einmassiert" wurde, konnte die Stützform erhärten. Nach einer weiteren Stunde wurde der Rand mit Cuttermesser und Schleifpapier begradigt und entgratet.

Entformung der Stützschale

Nach der vollständigen Aushärtung der Stützschale wird diese von dem elastischen Silikon entnommen, bevor das Silikon vom Abguss geschält wird.

Die elastische Form aus PlatSILITA 22 - 4 T läßt sich ohne Kraftaufwand vom Modell schälen.

Anfertigung des Abgusses

Im nächsten Schritt wird die perfekt in der leichten, biegesteifen FMG-Stützschalung ruhende Silikonform mit Beton befüllt, um einen Abguss anzufertigen.

Das Original (Modell) zusammen mit der Silikonform und der FMG-Stützschalung.

Die in die Stützform zurück gegebene Silikonform wird im nächsten Schritt gleichmäßig z. B. mit dem keramisch anmutenden, brillantweissen ReaCELL, einem polymermodifizierten, auf Gips basierenden Material mit Armierungsfasern befüllt.

Das Ergebnis

Bei sorgsamer Befolgung der einzelnen Arbeitsschritte erhalten Sie ein perfektes Duplikat ihres Originals bzw. verwendeten Modells.

Durch die große Auswahl der Materialien zum Befüllen der Form, z. B. Gips, Harz , Beton oder anderen Materialien sowie weiteren Additiven zur Vergütung können Sie dem selbst gefertigten Duplikat sowohl die gewünschte äußere Anmutung als auch die erforderlichen funktionalen Eigenschaften verleihen.